Perché la gestione centralizzata dell’aspirazione è strategica per l’industria moderna

Negli stabilimenti industriali di medie e grandi dimensioni, la gestione efficace di polveri, scarti e residui di lavorazione rappresenta una sfida quotidiana che impatta direttamente sulla produttività, sulla sicurezza degli operatori e sulla conformità normativa. Gli aspiratori industriali tradizionali, pur essendo strumenti validi per interventi puntuali, mostrano i loro limiti quando si tratta di gestire aree produttive estese, reparti distribuiti su più livelli o processi che generano materiali da aspirare in modo continuativo.

È in questo scenario che l’impianto centralizzato di aspirazione industriale (CVS) si afferma come soluzione strategica per le aziende che, ad esempio, operano nel contesto manifatturiero italiano, dove l’efficienza operativa e gli standard di sicurezza sono determinanti.

Credit: Delfinvacuums

Cos’è un impianto centralizzato di aspirazione e come funziona

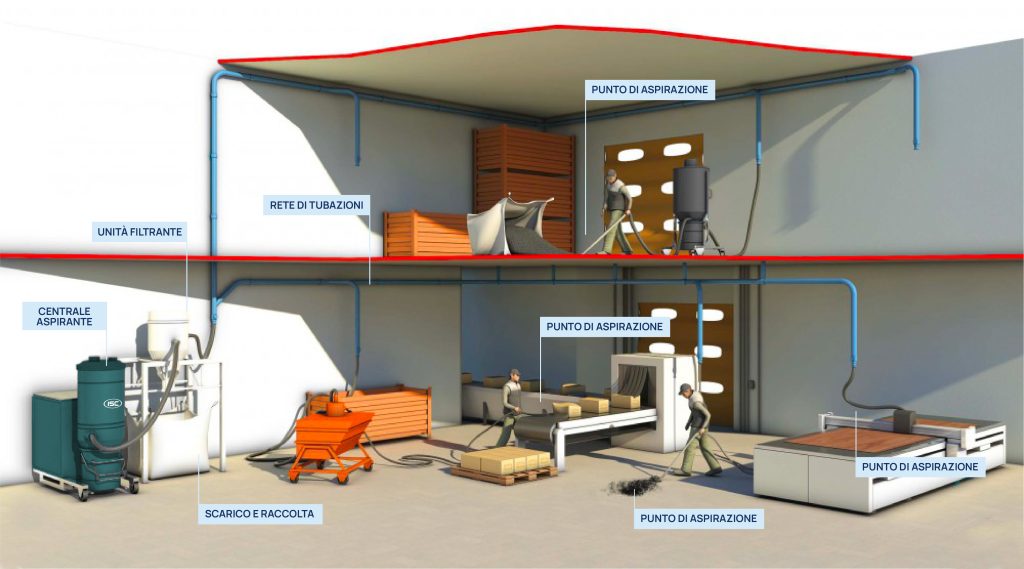

Un sistema centralizzato di aspirazione industriale è un’infrastruttura impiantistica progettata per rimuovere, trasportare e raccogliere, dai vari punti di prelievo dello stabilimento, materiali di scarto come solidi, polveri, granuli o residui di lavorazione.

A differenza delle soluzioni portatili, l’impianto CVS opera attraverso una rete di tubazioni che collegano i punti di aspirazione a una centrale operativa, dove il materiale viene filtrato, separato e convogliato verso sistemi di raccolta dedicati. Il tutto avviene in modo automatizzato e continuo, garantendo la pulizia costante degli ambienti senza interruzioni del ciclo produttivo.

Il funzionamento si basa su un principio di depressione controllata: la centrale aspirante genera il vuoto necessario per muovere l’aria e il materiale attraverso le tubazioni, mentre le unità filtranti trattengono le particelle inquinanti prima che l’aria venga reimmessa nell’ambiente o espulsa all’esterno, nel pieno rispetto delle normative ambientali vigenti.

Vantaggi concreti per le aziende industriali

L’adozione di un impianto centralizzato di aspirazione industriale offre benefici misurabili su più fronti operativi.

Efficienza produttiva e riduzione dei tempi morti

Grazie alla possibilità di aspirare materiale da più punti simultaneamente e in modo continuativo, i sistemi centralizzati eliminano i fermi macchina dedicati alla pulizia manuale. Un singolo operatore può gestire la pulizia di un intero reparto attraverso i punti di prelievo distribuiti, ottimizzando le risorse umane e riducendo drasticamente i tempi dedicati alle operazioni di manutenzione ordinaria.

Sicurezza e conformità normativa

Gli impianti di aspirazione polveri industriali contribuiscono in modo determinante al miglioramento degli standard HSE (Health, Safety, Environment). La rimozione costante di polveri combustibili o irritanti riduce il rischio di esplosioni, incendi e patologie respiratorie. Per le aziende che operano in ambienti classificati, la disponibilità di impianti di aspirazione ATEX certificati garantisce la piena conformità alle direttive europee sulla sicurezza in atmosfere potenzialmente esplosive.

Continuità operativa e affidabilità

L’integrazione del CVS nel ciclo produttivo permette di mantenere costanti gli standard di pulizia senza interferire con le attività di produzione. Il funzionamento a ciclo continuo assicura che non vi siano accumuli di materiale che possano compromettere la qualità del prodotto o l’efficienza dei macchinari.

L’importanza del dimensionamento e della progettazione su misura

Ogni stabilimento industriale presenta caratteristiche uniche: layout della linea di produzione, tipologia di materiali da aspirare, vincoli architettonici, normative di settore. Per questo motivo, un impianto centralizzato di aspirazione industriale efficace non può essere standardizzato, ma richiede un approccio progettuale personalizzato.

La fase di studio preliminare è determinante: occorre raccogliere dati tecnici precisi sul materiale da trasportare (densità, granulometria, conducibilità elettrica, scorrevolezza), mappare i punti di prelievo, calcolare le perdite di carico, definire le portate d’aria necessarie e dimensionare correttamente tutta la componentistica.

Un dimensionamento errato può compromettere l’efficacia dell’intero sistema, generando problemi di intasamento, usura precoce dei componenti o insufficiente capacità di aspirazione. Al contrario, un impianto sovradimensionato comporta costi di investimento e consumi energetici non giustificati.

Ci sono molti aspetti da considerare, ad esempio un impianto centralizzato, per quanto sia personalizzabile, deve avere alcuni componenti principali.

Credit: Delfinvacuums

Componenti principali di un impianto CVS

Un sistema centralizzato di aspirazione industriale professionale è composto da elementi tecnologici integrati, ciascuno dimensionato in base alle specifiche esigenze dell’applicazione.

Centrale aspirante

Cuore dell’impianto, la centrale è costituita da un’unità che crea il vuoto per l’aspirazione, accompagnata da un quadro elettrico con sistema di controllo e supervisione. La potenza e la portata d’aria vengono calibrate in funzione della tipologia di materiale da trasportare, delle distanze da coprire e delle perdite di carico complessive del sistema. È fondamentale garantire la corretta velocità dell’aria nelle tubazioni per assicurare il trasporto efficace del materiale senza depositi o intasamenti.

Unità filtrante ad alta efficienza

Le unità di filtrazione rappresentano la barriera protettiva del sistema aspirante e dell’ambiente. A seconda della natura del materiale aspirato, polveri fini, granuli, fumi, nebbie oleose o materiali impaccanti, si selezionano configurazioni specifiche:

- filtri a tasche con pulizia automatica temporizzata, ossia che pulisce automaticamente in tempi prestabiliti. Ideali per applicazioni con polveri grossolane;

- filtri a cartuccia con pulizia automatica alternata in controcorrente, ovvero in cui l’aria per pulire va in direzione opposta al senso di aspirazione. Di solito, sono dotati di media filtranti in poliestere antistatici classe M o con membrana in PTFE per materiali particolarmente critici.

La corretta gestione della filtrazione garantisce non solo la protezione dell’impianto, ma anche il rispetto dei limiti emissivi previsti dalla normativa ambientale.

Rete di tubazioni

Il dimensionamento della rete di tubazioni è un aspetto progettuale cruciale. Ogni tratto deve essere calcolato per minimizzare le perdite di carico e mantenere la velocità di trasporto ottimale. I materiali utilizzati (ad esempio l’acciaio zincato per applicazioni standard e l’acciaio inox per settori alimentare e farmaceutico) vengono scelti in base alla compatibilità chimica e alle normative di settore.

Sistema di scarico e raccolta

La destinazione finale del materiale aspirato può essere gestita attraverso diverse soluzioni.

- Contenitori estraibili: rappresentano la soluzione più semplice ed economica per applicazioni con volumi contenuti o produzioni discontinue. Il materiale aspirato viene convogliato in fusti o cassoni metallici che possono essere rimossi manualmente quando raggiungono il riempimento.

- Sistemi Endless Bag: i sacchi a fondo continuo offrono maggiore autonomia e permettono una raccolta praticamente continua senza interruzioni. Il sacco viene gradualmente riempito e chiuso automaticamente a sezioni predefinite, consentendo la rimozione della parte piena mentre il sistema continua ad operare. Ideale per produzioni con volumi medio-alti e necessità di minimizzare gli interventi manuali.

- Rotocelle: le valvole rotative garantiscono lo scarico automatico e continuo del materiale, mantenendo al contempo la tenuta pneumatica dell’impianto. Il materiale viene dosato in modo controllato verso sistemi di trasporto a valle (nastri, coclee, contenitori) senza dispersioni e senza necessità di fermo impianto. Questa configurazione è particolarmente indicata per processi continui ad alta produttività o per integrazioni con sistemi automatizzati di movimentazione materiali.

- Sistemi Big Bag: sono progettati per gestire grandi volumi di materiale e facilitare le operazioni logistiche di movimentazione e stoccaggio. L’impianto scarica direttamente in sacchi da 500 – 1500 kg, che possono essere movimentati con carrelli elevatori e stoccati in modo ordinato. Questa soluzione è particolarmente vantaggiosa quando il materiale aspirato ha un valore commerciale (sfridi recuperabili, polveri riutilizzabili).

La scelta dipende dalla quantità di materiale da gestire, dalla frequenza di svuotamento e dall’eventuale necessità di recupero o smaltimento del materiale.

Alcuni esempi di settori industriali di applicazione e focus ATEX

I sistemi centralizzati di aspirazione industriale trovano applicazione trasversale in numerosi comparti del tessuto manifatturiero italiano:

- settore alimentare: gestione di farine, zuccheri, spezie e altri ingredienti in polvere, con particolare attenzione agli standard igienici e alla prevenzione delle contaminazioni;

- settore farmaceutico: aspirazione di principi attivi e polveri in ambienti a contaminazione controllata, nel rispetto delle GMP (Good Manufacturing Practice);

- settore chimico: trattamento di polveri chimiche, pigmenti e additivi, con focus sulla compatibilità dei materiali e sulla sicurezza;

- settore meccanico e industria pesante: rimozione di trucioli metallici, polveri di levigatura, residui di sabbiatura.

Particolare rilevanza assumono le applicazioni in ambienti ATEX, dove la presenza di polveri combustibili richiede impianti certificati secondo le direttive europee 2014/34/UE. Gli impianti di aspirazione ATEX integrano componenti antideflagranti, sistemi di messa a terra, dispositivi di controllo della temperatura e sensori di rilevamento, garantendo la massima sicurezza anche nelle condizioni operative più critiche.

ISC Srl: competenza tecnica per impianti su misura

La progettazione e realizzazione di un impianto centralizzato di aspirazione industriale richiede competenze multidisciplinari: dalla meccanica dei fluidi alla scelta dei materiali, dalla normativa di settore all’integrazione con i sistemi produttivi esistenti.

ISC Srl affianca le aziende industriali del territorio italiano in ogni fase del progetto: dall’analisi preliminare delle esigenze alla progettazione dell’impianto, dalla fornitura dei componenti all’installazione, fino all’assistenza post-vendita e alla manutenzione programmata. L’approccio consulenziale permette di sviluppare soluzioni realmente efficaci, dimensionate sulle specifiche necessità operative e conformi a tutte le normative vigenti.

In un contesto industriale sempre più orientato all’efficienza, alla sicurezza e alla sostenibilità, investire in un sistema centralizzato di aspirazione significa dotarsi di un’infrastruttura che genera valore nel lungo periodo, proteggendo al contempo la salute degli operatori e la qualità dell’ambiente di lavoro.

Il team di ISC è a tua disposizione per affiancarti nella progettazione.